Científicos australianos crean plástico impreso en 3D hecho con un ‘polvo especial’ agregado a la resina que puede ‘curarse a sí mismo’ cuando se coloca bajo una luz LED

- Los científicos crearon un plástico autocurativo que se puede utilizar en la impresión 3D

- Se agrega un polvo especial a la resina líquida utilizada en el proceso de impresión, que ayuda a reparar los materiales en caso de que se dañen.

- Las reparaciones se pueden realizar a temperatura ambiente y solo deben realizarse bajo iluminación LED.

Un equipo de científicos de la Universidad de Nueva Gales del Sur (UNSW) ha demostrado una forma de ayudar a que el plástico impreso en 3D se ‘cure’ de forma rápida y económica en un importante avance comercial.

El equipo descubrió que agregar un polvo especial a la resina líquida utilizada en el proceso de impresión puede ayudar a reparar los materiales en caso de que se dañen.

Las reparaciones se pueden realizar a temperatura ambiente y solo es necesario realizarlas bajo iluminación LED, que desencadena una reacción química y la fusión de las piezas fracturadas.

Actualmente, lograr el mismo resultado puede significar tener que desmontar productos y someter los componentes rotos a una serie de ciclos de calentamiento.

También requiere aproximadamente 24 horas para completarse en comparación con una hora con el nuevo método.

El equipo descubrió que agregar un polvo especial a la resina líquida utilizada en el proceso de impresión puede ayudar a reparar los materiales en caso de que se dañen. Las reparaciones se pueden realizar a temperatura ambiente y solo es necesario realizarlas bajo iluminación LED, lo que desencadena una reacción química y la fusión de las piezas fracturadas.

Si bien la impresión tridimensional o la fabricación aditiva generalmente ofrece menos impacto en el medio ambiente, aún no se ajusta a la definición estricta de ser ecológico.

Con una gran cantidad de plástico involucrado y las impresoras que funcionan durante días y días, cualquier retraso causado por tener que reparar roturas ha implicado tradicionalmente tiempo extra, dinero y desperdicio, dice el portavoz del equipo de investigación, el Dr. Nathaniel Corrigan.

Pero ahora se pueden reparar fácil y rápidamente y, en muchas situaciones, los componentes dañados también se pueden recuperar en lugar de desecharlos para empezar de nuevo.

«Hay un beneficio medioambiental obvio porque no tienes que volver a sintetizar un material nuevo cada vez que se rompe», dijo Corrigan.

El aditivo en polvo utilizado es un tritiocarbonato o agente RAFT desarrollado originalmente por el CSIRO. El tritiocarbonato se deriva de la reacción de hidrosulfuro con disulfuro de carbono. Permite la reordenación de la red de elementos que componen el material impreso y permite fusionarlos

«Estamos aumentando la vida útil de estos materiales, lo que reducirá los residuos plásticos».

El aditivo en polvo utilizado es un tritiocarbonato o agente RAFT desarrollado originalmente por el CSIRO.

El tritiocarbonato se deriva de la reacción de hidrosulfuro con disulfuro de carbono.

Permite la reordenación de la red de elementos que componen el material impreso y permite fusionarlos.

Esto ocurre en unos 30 minutos cuando las luces LED UV se iluminan directamente sobre el plástico roto, y la «curación» completa tiene lugar en aproximadamente una hora.

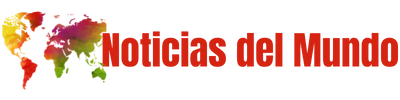

Los experimentos, incluso en un violín impreso en 3D, muestran que la resistencia del plástico autoreparado se recupera por completo a su estado original ininterrumpido.

El equipo cree que la comercialización es posible dada la simplificación y velocidad de su sistema.

«Hay otros procesos que hacen esto, pero se basan en la química térmica para reparar el material y, por lo general, se necesitan alrededor de 24 horas y múltiples ciclos de calentamiento para lograr el mismo tipo de resultado», dijo Corrigan.

Otra restricción es que necesita un horno calentado a alta temperatura y, obviamente, no puede reparar el material plástico in situ; primero deberá desmontarlo del componente, lo que agrega un nivel de complejidad y demora.

“Con nuestro sistema, puede dejar el plástico roto en su lugar e iluminar todo el componente.

«En muchos lugares donde se utiliza un material polimérico, se puede utilizar esta tecnología», dijo.

Corrigan y sus colegas de la UNSW, Cyrille Boyer y Michael Zhang, creen que la tecnología podría usarse en una variedad de aplicaciones donde se usan materiales 3D avanzados en componentes especializados de alta tecnología.

Estos incluyen dispositivos electrónicos portátiles, sensores e incluso fabricación de calzado.

Anuncio publicitario